Evitarea deformaţiilor la zincarea termică

1. Cauze Deformaţiile pieselor se datorează, în general, repartiţiei neuniforme a tensiunilor interne (mecanice, termice, structurale).

Deformarea produselor în timpul zincării termice este cauzată de relaxarea tensiunilor interne odată cu încălzirea acestora la temperature de zincare termică. În timpul zincării termice produsele se pot deforma, modificându-și forma și dimensiunile (volumul).

Factorii principali care determină apariţia deformaţiilor sunt: calitatea oţelului utilizat (coeficientul de dilatare, modulul de elasticitate, limita de curgere σ0), mărimea, distribuţia și direcţia tensiunilor remanente în momentul introducerii în baia de zincare, forma și dimensiunile produsului, parametri operaţiei de zincare termică, tensiunile termice apărute în timpul zincării, ș.a.

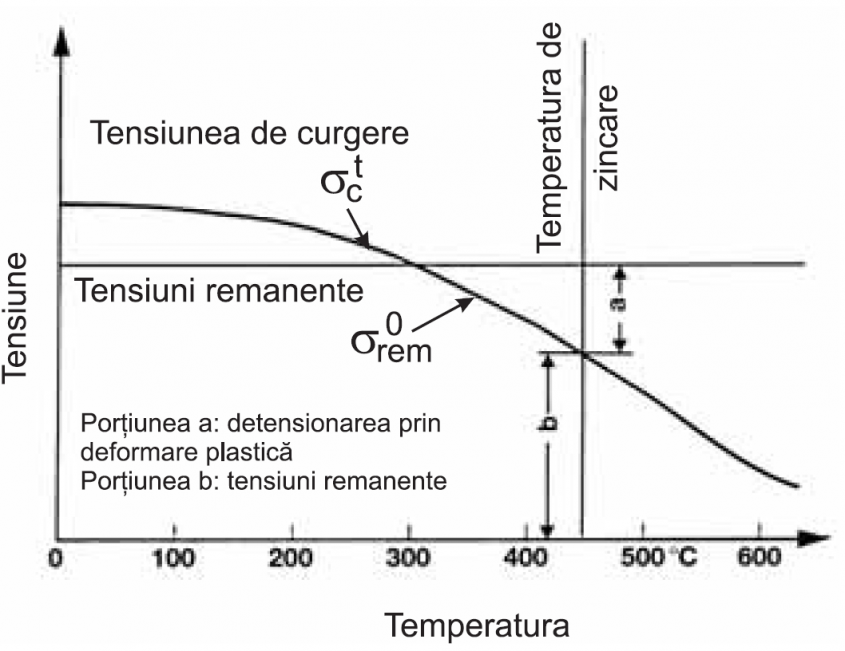

La temperatura de zincare termică limita de curgere σc se reduce aproape la jumătate faţă de valoarea acesteia la temperatura ambiantă. Modulul de elasticitate se modifică de asemenea cu temperatura. De exemplu pentru oţel, se reduce de la 215 kN/mm2 la temperatura ambiantă, la 170 kN/mm2 la 140°C. Datorită faptului că tensiunile remanente (σrem) sunt însoţite de deformaţii elastice locale, mărimea lor este determinată de relaţia:

σrem = E x εrem

în care:

E – modulul de elasticitate longitudinal;

εrem – deformaţia elastică remanentă relativă.

Tensiunile remanente nu pot depăși – ca mărime – limita de curgere a materialului σrem ≤ σ0 deoarece la depășirea acestei limite, în piesă se produce o deformare plastică permanentă, care ”relaxează” (descarcă) surplusul de tensiuni.

Dacă analizăm Figura 1, constatăm că la temperatura de 450°C, limita de curgere este mai mică decât tensiunea remanentă și în consecinţă, produsele se vor deforma; deci pe porţiunea ”a” are loc o descărcare a tensiunilor prin curgere (deformare) plastică.

2. Măsuri de evitare a deformaţiilor

Deformaţiile pot fi reduse prin reducerea tensiunilor remanente provenite de la prelucrările anterioare ale produsului. Tensiunile remanente din suduri au o valoare ridicată și de aceea ar trebui menţinute la valori cât mai mici posibile.

Aceste tensiuni au cel mai important rol în apariţia deformaţiilor. Oţelurile cu grosimi mai mari de 2 mm, sunt susceptibile de deformare. La produsele cu grosimi mai mari de 10 mm, se va evita încovoierea pe o rază mai mică decât grosimea materialului și în general se vor evita prelucrări mecanice care conduc la ecruisarea metalului.

3. Structurile mari din oţel

Structurile mari din oţel nu se pot zinca termic printr-o singură imersare dacă dimensiunile lor sunt mai mari decât băile de zincare existente. În aceste cazuri, structurile de oţel foarte mari se pot zinca termic prin imersări în etape, dar aceasta înseamnă că trebuie luate măsuri suplimentare. La imersarea multiplă, diferenţele cauzate de încălzirea diferenţiată a marginilor inferioară și superioară a profilelor sunt relativ nesemnificative. Totuși, la structuri foarte mari, pericolul de deformare și de fisurare datorită încălzirii inegale a componentelor este ridicat.

Pe lângă menţinerea unui echilibru atent între fabricarea oţelului și cerinţele procesului de zincare termică, trebuie luate în considerare următoarele:

• La imersarea multiplă a structurilor mari, principala problemă este deformarea datorată dilatării și nu neapărat datorată tensiunilor remanente de la sudare. Aceasta deoarece tensiunile locale care depășesc limita de elasticitate a oţelului sunt compensate;

• Deformarea puternică și eventualele fisurări pot fi evitate dacă dilatarea liniară a componentelor individuale, cauzată de imersarea multiplă, este eliminată prin proiectare. Astfel, dilatarea care apare este în limita de elasticitate a oţelului, adică după zincare termică produsele răcite revin la forma și dimensiunile iniţiale.

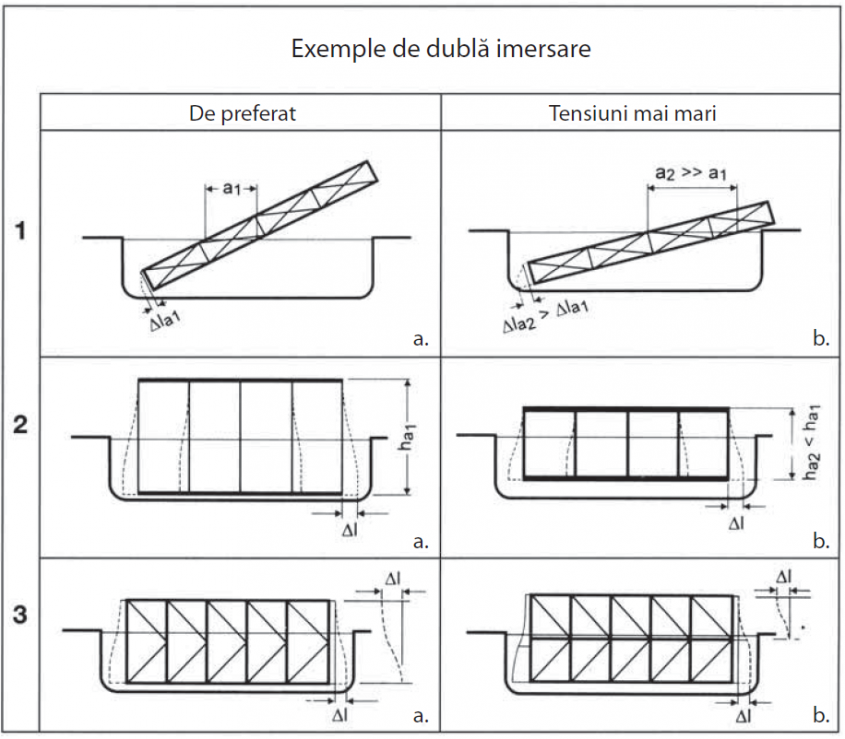

Figura 3 prezintă câteva exemple care sunt explicate în continuare:

În situaţia 1: Diferenţa Δla1 între lungimile muchiei superioare și a celei inferioare, este mai mică decât diferenţa Δla2 și este mai puţin pretenţioasă, datorită lungimilor mai mici imersate în baia de zincare.

În situaţia 2: Diferenţa între lungimea muchiei superioare și a celei inferioare face ca solicitările ce apar în poziţia a) să fi e mai mici decât cele din poziţia b), datorită înălţimii mai mari și a unei rigidităţi mai mici a structurii reprezentate în poziţia a).

În situaţia 3: Diferenţa de dilatare între muchia superioară și cea inferioară introduce tensiuni mai mari în poziţia b) decât în a), unde nu există bara adiţională.

Rezumat

Rebutarea structurilor datorită deformaţiilor și fisurării se poate evita printr-o proiectare corectă, care să ia în considerare relaţia dintre temperatură și dilatare în timpul zincării termice.